精益工厂的建立与管理 提升企业运营效率的关键路径

在当前竞争激烈的制造业环境中,精益工厂的建立和管理成为企业提升运营效率、降低成本、增强竞争力的重要手段。精益生产源自丰田生产方式,强调消除浪费、持续改进和以客户为中心。以下从建立和管理两个方面展开论述。

一、精益工厂的建立

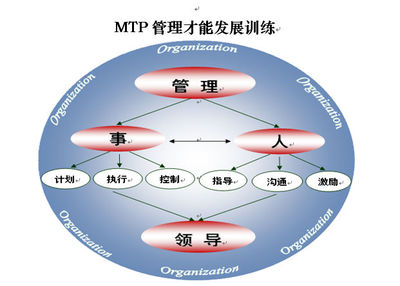

- 理念导入与文化塑造:企业需高层领导亲自推动,树立精益理念,通过培训和宣传,让员工理解精益的核心价值,如准时化生产、自动化、价值流分析等。建立以改善为导向的企业文化,鼓励员工参与问题解决。

- 价值流分析与流程优化:通过绘制当前状态价值流图,识别生产过程中的浪费(如过度生产、等待、运输等),并设计未来状态图。优化流程,实施拉动生产系统,减少库存和交货时间。例如,采用看板管理实现物料和信息的同步流动。

- 设备布局与标准化作业:重新设计工厂布局,实现单元化生产或流水线布局,减少物料搬运距离。制定标准化作业程序,确保每个环节的操作一致性和可重复性,为持续改进奠定基础。同时,引入5S管理(整理、整顿、清扫、清洁、素养),营造整洁高效的工作环境。

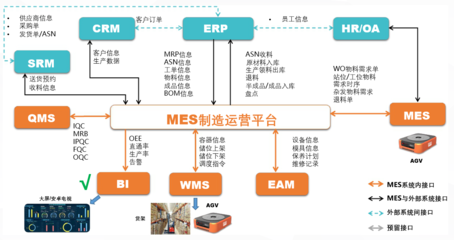

- 技术工具应用:利用自动化设备、物联网和数据采集系统,实时监控生产数据,支持决策。例如,部署MES(制造执行系统)来跟踪生产进度和质量。

二、精益工厂的日常管理

- 持续改进机制:建立Kaizen(改善)活动体系,定期组织团队讨论,识别问题并实施小步改进。使用PDCA(计划-执行-检查-行动)循环,确保改进措施有效落实。同时,设置关键绩效指标(KPIs),如OEE(整体设备效率)、生产周期时间和缺陷率,以量化评估精益效果。

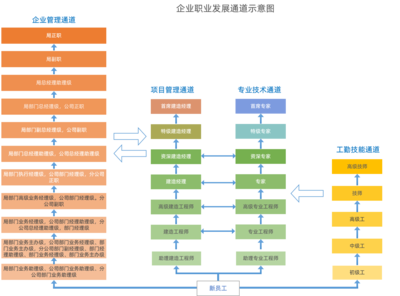

- 员工参与与培训:精益管理依赖于全员参与。通过授权一线员工,鼓励他们提出改进建议,并定期提供精益工具培训(如价值流图、5S、防错法等)。培养多能工,增强生产柔性。

- 质量管理与问题解决:实施全面质量管理,结合精益工具如安灯系统,快速响应异常。采用根本原因分析(如5Why法)解决深层问题,防止重复发生。

- 供应链协同:将精益理念延伸至供应链管理,与供应商建立长期合作关系,实施准时化采购,减少原材料库存和波动。通过共享数据,优化整体价值链。

三、挑战与应对

精益工厂的建立和管理并非一蹴而就,常见挑战包括员工抵制、资金投入不足和文化转型困难。企业需通过渐进式变革、领导示范和激励机制来克服。例如,从小范围试点开始,展示成功案例,逐步推广。

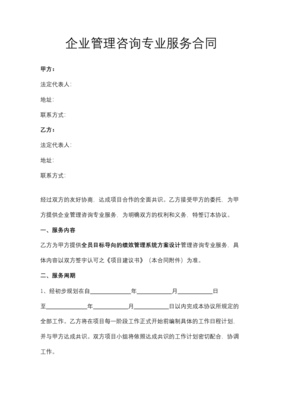

精益工厂的建立和管理是一个系统性工程,需要企业从理念、流程、人员和技术多维度入手,通过持续改进和全员参与,实现运营卓越。这不仅提升了生产效率,还增强了企业应对市场变化的能力,为可持续发展奠定坚实基础。作为企业管理咨询的重要组成部分,精益转型应被纳入战略规划,以驱动长期成功。

如若转载,请注明出处:http://www.ugrlf.com/product/6.html

更新时间:2026-03-03 22:04:39